Kalkproduktion är en urgammal industriell process som omvandlar naturlig kalksten till bränd kalk (kalciumoxid) eller hydratiserad kalk (kalciumhydroxid), material som används inom ett brett spektrum av industrier, från konstruktion till miljöledning. För att förstå produktionen av kalk krävs en utforskning av dess råvaror, de kemiska reaktionerna som är involverade och de tekniska processer som används för att skapa detta väsentliga ämne.

1. Råvaror: Kalksten

Kalkproduktionen börjar med kalksten, en sedimentär bergart som huvudsakligen består av kalciumkarbonat (CaCO₃). Kalkstensavlagringar finns i stora mängder över hela världen, och denna sten är grunden för kalktillverkning. I naturen bildas kalksten genom ansamling av skal, koraller och andra organiska material, ofta i marina miljöer.

För att producera kalk måste kalksten först utvinnas genom gruvdrift, antingen genom stenbrott (i grunda fyndigheter) eller underjordisk gruvdrift (i djupare reservat). Renheten hos kalksten kan variera, och kalksten med högre renhet resulterar i kalk av högre kvalitet.

2. Krossning och screening

Efter utvinning transporteras kalkstenen till en bearbetningsanläggning, där den genomgår flera mekaniska processer. Först krossas den till mindre bitar eller aggregat för att öka dess yta, vilket underlättar de efterföljande kemiska reaktionerna. Storleken på den krossade kalkstenen beror på vilken typ av ugn som används i nästa steg.

Screening är också en viktig del av detta steg. Stora partiklar separeras från mindre, vilket säkerställer att endast kalksten av lämplig storlek kommer in i ugnen.

3. Kalcinering: Att förvandla kalksten till kalk

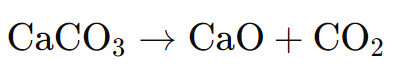

Kärnprocessen för kalkproduktion är kalcinering, vilket innebär att kalksten värms upp till höga temperaturer (vanligtvis mellan 900°C och 1000°C) i en ugn. Denna process bryter ner kalciumkarbonatet i kalkstenen till bränd kalk (kalciumoxid) och koldioxid (CO₂), en kemisk reaktion representerad som:

Koldioxidgasen strömmar ut i atmosfären och den återstående fasta kalciumoxiden kallas bränd kalk. Temperaturen i ugnen måste kontrolleras noggrant för att säkerställa att kalcineringsprocessen är effektiv samtidigt som produktionen av oönskade biprodukter minimeras.

Det finns flera typer av ugnar som används för kalcinering, inklusive

Vertikala axelugnar (VSK): Dessa är höga, vertikala ugnar där kalksten värms upp underifrån. Värmen tillhandahålls genom förbränning av bränsle som kol eller naturgas.

Roterande ugnar: Dessa stora, cylindriska ugnar roterar när kalksten matas i ena änden och rör sig genom ugnen och blir allt varmare när den färdas. Roterugnar är kända för sin effektivitet vid hantering av stora mängder material.

Bikupaugnar: Används i traditionell kalkproduktion, bikupaugnar är murade ugnar med en kupolliknande form.

Valet av ugn beror på produktionens omfattning, energieffektivitet och önskade produktegenskaper.

4. Kylning och siktning av bränd kalk

När kalkstenen har omvandlats till bränd kalk måste den svalna innan den kan vidarebearbetas eller användas. Snabbkalk är extremt varmt när det går ut ur ugnen, och kylning är ett viktigt steg för att säkerställa att kalken inte reagerar oförutsägbart när den utsätts för vatten eller luft. Kylning sker vanligtvis med luft eller vatten.

När den väl har kylts siktas bränd kalk ofta för att separera finare partiklar från större bitar. Partikelstorleken påverkar brändkalkens reaktivitet, där finare partiklar är mer reaktiva och snabbare i sina kemiska reaktioner.

5. Hydrering: Förvandla snabbkalk till hydratiserad kalk (valfritt)

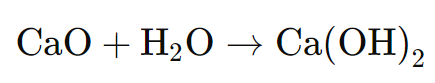

För vissa tillämpningar bearbetas bränd kalk ytterligare för att producera hydratiserad kalk (kalciumhydroxid). Detta innebär att tillsätta vatten till bränd kalk i en kontrollerad process som kallas hydratisering. Den kemiska reaktionen är:

Resultatet är ett fint, torrt pulver som kallas hydratiserad kalk. Hydratiserad kalk används i tillämpningar där en finare produkt behövs, såsom vid vattenrening, miljökontroll (t. ex. rökgasavsvavling), och byggmaterial.

Hydratiseringsprocessen kan ske i olika typer av utrustning, inklusive släcktankar och hydratorer, där bränd kalk långsamt blandas med vatten för att kontrollera värmen och förhindra överdriven stänk eller reaktion.

6. Kvalitetskontroll och förpackning

När kalken väl har producerats, oavsett om den är bränd kalk eller hydratiserad kalk, genomgår den kvalitetskontrolltestning. Kalk testas för renhet, partikelstorleksfördelning och reaktivitet för att säkerställa att den uppfyller standarderna för dess avsedda användning. Detta steg innebär både laboratorietester och inspektion på plats.

Slutligen förpackas kalken i bulkcontainrar, påsar eller transporteras med transportör för att distribueras för kommersiellt eller industriellt bruk.

Industriella tillämpningar av kalk

Kalk spelar en avgörande roll i olika branscher, med tillämpningar som sträcker sig från miljökontroll till tillverkning. Några av de primära användningsområdena inkluderar

Konstruktion: Kalk används vid tillverkning av cement, murbruk och betong.

Miljöledning: Kalk används i stor utsträckning vid vattenrening, neutralisering av surt vatten och behandling av avloppsslam.

Ståltillverkning: Kalk används som flussmedel vid tillverkning av stål för att avlägsna föroreningar.

Kemisk industri: Kalk fungerar som råvara för att producera en mängd olika kemikalier, inklusive kalciumkarbid och soda.

Jordbruk: Kalk används för att justera jordens pH, vilket förbättrar skörden.

Slutsats

Produktionen av kalk är en process som involverar flera intrikata steg, från utvinning av kalksten till kalcineringsprocessen i ugnar. Det är en viktig industriell process som har varit grundläggande för mänskliga framsteg i århundraden. Limes mångsidighet och betydelse i industrier som konstruktion, stål och miljöledning gör det till ett av de viktigaste materialen i modern industri.